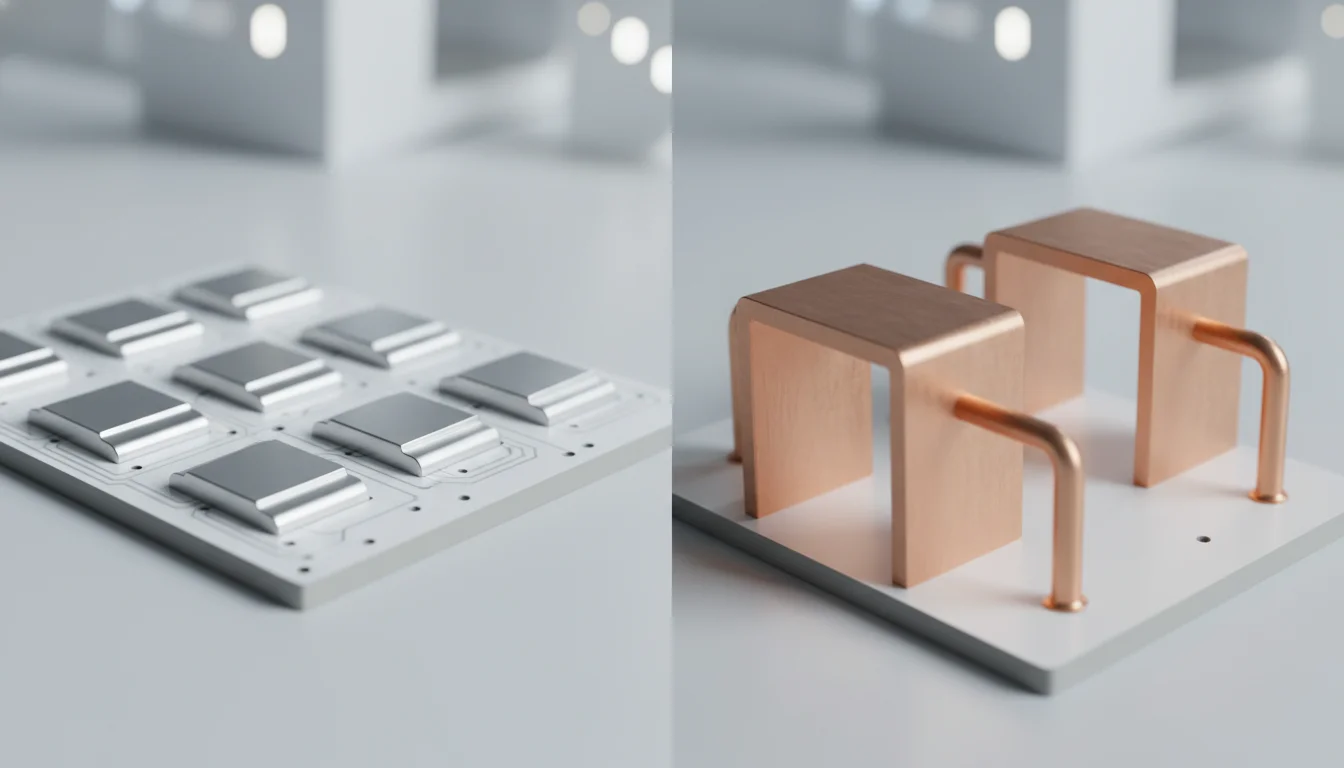

SMD与通孔端子(Through-Hole)成本分析:制造效率矩阵

直接答案:从通孔技术(THT)转向表面贴装技术(SMD)端子,通常可使大批量生产的总制造成本降低 30% 至 50%。 这种成本节省主要源于消除了二次波峰焊或手工焊接步骤、提高了拾放(Pick-and-Place)自动化速度,以及显著降低了与手工操作相关的缺陷率(PPM)。

总拥有成本 (TCO) 深度解析

在评估PCB连接方案时,许多工程师仅关注单个组件的采购价格。然而,真正的成本优化来自于制造过程的整体效率。像 HC-SP 这样的行业领导者强调,必须计算包括装配时间、良率损失和设备折旧在内的总拥有成本。

为了帮助工程师量化这些差异,建议使用我们的 价格计算器 (Price Calculator) 来估算不同批量的具体成本影响。

制造效率矩阵:SMD vs. THT

下表对比了 焊接端子 (Welding/PCB Terminal) 与现代SMD方案的关键制造指标:

| 评估指标 | SMD 贴片端子 (HC-SP 方案) | THT 通孔端子 (传统方案) | 对成本的影响 |

|---|---|---|---|

| 装配速度 | 极快 (每小时可达数千点,全自动) | 慢 (需手工插件或异形插件机) | SMD 劳动力成本降低 80% |

| 工艺步骤 | 单次回流焊 (与其它元件同步) | 需额外的波峰焊或手工焊 | SMD 消除二次加热循环,保护PCB |

| PCB 空间利用 | 无需钻孔,可双面贴装 | 需钻孔,占用各层布线空间 | SMD 提升布线密度,减小PCB尺寸 |

| 质量一致性 | 由锡膏印刷精度控制,一致性高 | 依赖操作员技能,易出现虚焊 | SMD 返修率(PPM)显著降低 |

为什么大电流应用也在转向 SMD?

传统观点认为大电流连接必须使用穿孔结构以保证机械强度。然而,随着 贴片汇流条 (SMD Busbar) 和 贴片螺母 (SMT Nut) 技术的进步,HC-SP 等制造商已经证明了表面贴装也能承受高扭矩和大电流(符合 IEC 60068-2-58 标准)。

自动化带来的隐形收益

- 库存管理简化:SMD组件通常采用载带卷盘包装(Tape & Reel),便于智能仓储管理。

- 吸嘴兼容性:HC-SP 的 精密冲压件 设计有专门的吸取平面,确保与通用贴片机吸嘴兼容。

- 减少碳足迹:减少了波峰焊炉的能耗和助焊剂的使用。

选型与实施建议

在从 THT 过渡到 SMD 时,遵循正确的 选型指南 (Selection Guide) 至关重要。例如,对于需要极高机械抗扭力的场景,可以选择带有辅助定位柱的 SMD 螺母,既保留了 SMT 的效率,又增强了抗剪切力。

HC-SP 建议在设计初期就考虑以下标准:

- IPC-A-610: 电子组件的可接受性(焊点标准)。

- IPC-7351: 表面贴装设计及焊盘图形标准。

如果您正在权衡新项目的连接方案,或希望获取针对您产线的免费样品进行试产,请随时 联系我们/索取样品 (Contact/Sample)。我们的工程师可以为您提供详细的 ROI 分析报告。