近年来,新能源汽车(EV)及储能系统(ESS)的电池包火灾事故频频见诸报端。在排除了电芯本身的内短路问题后,行业调查数据惊人地指向了一个往往被忽视的组装细节:电气连接松动。在追求极致节拍(Takt Time)的生产线上,传统的人工或半自动螺母锁紧工艺,正成为质量控制的“阿喀琉斯之踵”。

隐形杀手:由“扭矩偏差”引发的热失控

电池包内部拥有成百上千个电气连接点。根据行业统计,由于连接点松动导致的接触电阻升高,是引发局部过热甚至热失控(Thermal Runaway)的主要外部原因之一。当大电流通过一个并未完全贴合的端子面时,瞬间产生的焦耳热足以熔化绝缘层,进而引燃电池。

传统的电池模组组装严重依赖人工或手持电动工具进行螺母锁紧。然而,这存在不可控的变量:

- 人为疲劳与误差: 即使使用定扭矩扳手,操作员的角度偏差、下压力度不同,都会导致实际施加在螺纹上的预紧力(Clamp Force)波动范围高达 ±20% 以上。

- 扭矩衰减(Torque Decay): 软性材料(如铜排、绝缘垫)在锁紧后会发生蠕变,导致初始扭矩在数小时后大幅下降。

- 振动失效: 运输和使用过程中的微小振动,足以让未形成冶金结合的机械连接逐渐松脱。

技术变革:用 SMT 工艺取代机械锁紧

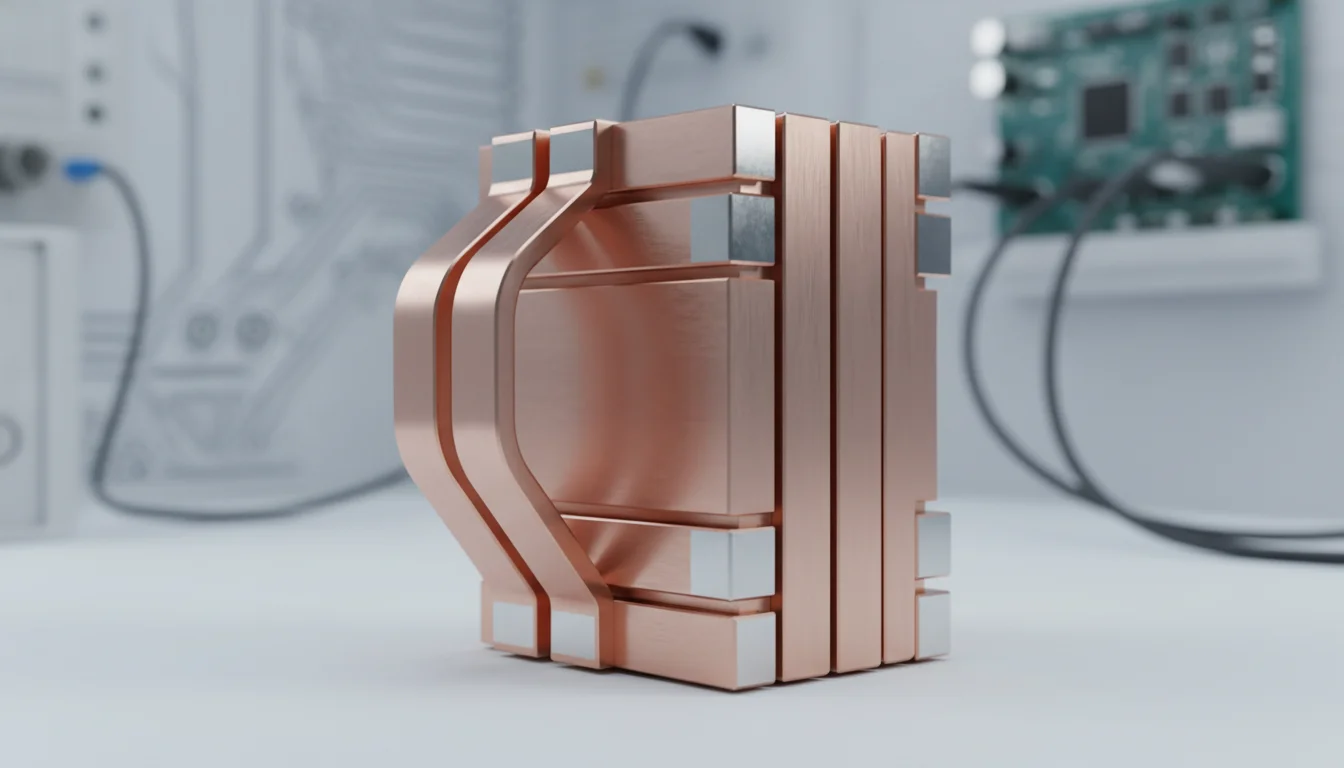

为了从根本上杜绝“人为因素”,越来越多的头部电池制造商开始将电气连接件纳入 SMT(表面贴装技术)自动化制程。通过使用 HC-SP 生产的精密 SMD贴片螺母,将螺母作为一种电子元器件,通过回流焊直接焊接在 PCB 或覆铜板上。

为什么 SMD 贴片螺母更安全?

| 对比维度 | 传统压铆/人工锁螺母 | HC-SP SMD 贴片螺母方案 |

|---|---|---|

| 连接原理 | 机械摩擦力 | 锡膏冶金结合 (化学键) |

| 一致性 | 依赖人工,波动大 | 100% 机器视觉控制,零偏差 |

| 抗振动性 | 易松动,需加乐泰胶 | 焊点强度高,耐长期振动 |

| 生产效率 | 低,需二次工序 | 极高,随 PCB 一体过炉 |

HC-SP 解决方案:专为大电流与高可靠性设计

宏川精密(HC-SP)深知电池行业的痛点。我们不仅仅提供标准件,更提供通过 精密冲压定制 生产的特种 SMD 紧固件。我们的产品核心优势包括:

- 卓越的共面度: 控制在 0.08mm 以内,确保回流焊时与焊盘完美接触,杜绝虚焊。

- 特殊的镀锡工艺: 优化了可焊性,确保在高温回流下锡膏能迅速爬升润湿,形成极强的抗扭矩剪切力。

- 卷带包装(Tape & Reel): 完美适配西门子、松下等主流贴片机,实现“取-放-焊”的全自动无人化生产。

在实际应用中,我们的贴片螺母常与 SMD汇流条 配合使用,构建起从 PCB 到电池模组的高效电流传输通道。这种全自动化的连接方式,不仅降低了人工成本,更重要的是,它为每一台出厂的电池包提供了可追溯、标准化的安全保障。

结论:安全不容妥协

在电池能量密度日益提升的今天,任何微小的装配误差都可能酿成大祸。从“依靠人”转向“依靠制程”,是制造业升级的必经之路。选择 HC-SP 的 SMD 贴片螺母,就是选择了更安全的连接未来。

想了解如何将您的电池组装产线升级为 SMT 自动化工艺?欢迎访问我们的 产品中心 浏览规格,或直接 联系我们 申请免费测试样品与技术指导。