GB38031-2025 落地:5分钟已成历史,2小时“不起火”才是生死线

随着 GB 38031-2025《电动汽车用动力蓄电池安全要求》的正式发布,中国新能源汽车行业迎来了史上最严的“安全大考”。新国标最核心的变化,是将原有的“热失控后5分钟报警”要求,升级为“电池包在单体热失控后,至少2小时内不发生起火、不爆炸”(部分场景甚至要求“永不起火”)。

对于 OEM 和电池包制造商而言,这意味着传统的隔热方案(如仅依靠简单的云母片)可能彻底失效。为了合规,许多厂商被迫转向昂贵的气凝胶隔热垫或液冷板,导致 BOM 成本飙升 15%-20%。

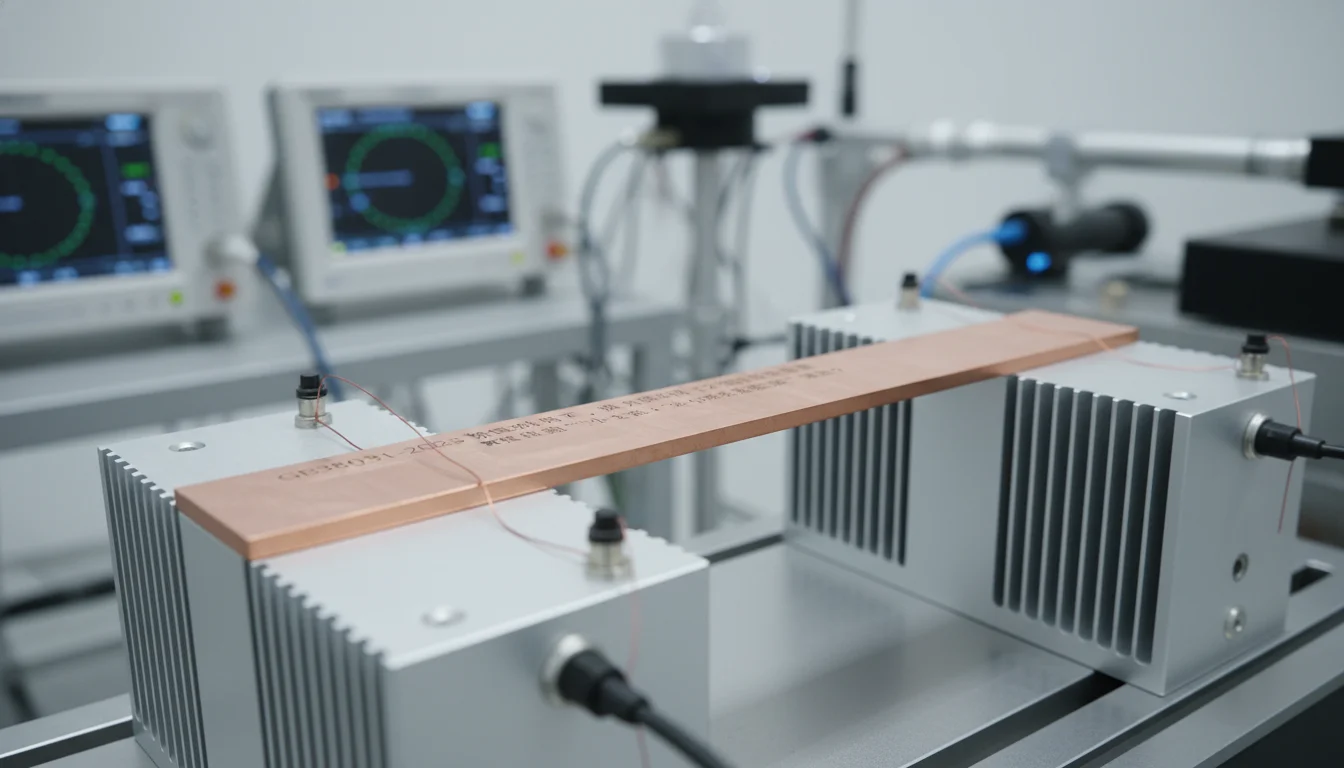

然而,在追求极致性价比的今天,“利用现有的导电结构件进行热管理”成为了一条被低估的低成本突围之路。本文将深入探讨如何利用 T2紫铜汇流条 的超高热导率,构建“热传导高速公路”,低成本实现热失控延缓。

技术深挖:为什么紫铜汇流条是“隐形”的散热器?

热失控蔓延(Thermal Propagation)的核心在于“相邻电芯升温过快”。传统的思路是“堵”(用隔热材料挡住热量),而更聪明的思路是“疏”(将热量快速导走)。

T2 紫铜的热导率高达 390 W/(m·K),是铝(约 200 W/(m·K))的近两倍,更是普通钢材的数倍。在电池模组中,汇流条直接连接电芯极柱,是热量传导的“第一道关口”。

| 特性指标 | HC-SP T2 紫铜汇流条 | 普通铝汇流条 | 热管理优势 |

|---|---|---|---|

| 热导率 | ~395 W/(m·K) | ~210 W/(m·K) | 铜能以2倍速度将热失控电芯的热量“搬运”至冷端。 |

| 熔点 | 1083°C | 660°C | 在热失控高温下,铜更能维持结构完整,防止短路。 |

| 机械强度 | 高延展性与强度 | 较脆,易断裂 | 抵抗电芯膨胀带来的应力冲击。 |

HC-SP 解决方案:结构化散热设计

宏川精密 (HC-SP) 针对 GB38031-2025 标准,开发了专用的导热型连接方案,帮助客户在不大幅增加成本的前提下通过测试:

1. 增加热容的定制冲压件

通过精密冲压定制工艺,我们在汇流条非接触区增加散热翅片或波浪结构,增加表面积。当单颗电芯热失控时,汇流条不仅是导电通道,更变成了一个巨大的“散热片”,将局部 800°C+ 的高温迅速分散到整个模组的金属骨架上,避免热量堆积在相邻电芯。

2. 耐高温焊接端子

热失控往往伴随着极柱的高温熔化。HC-SP 的焊接端子采用特种铜合金,并配合耐高温镀层(如镍),确保在极端高温下端子不熔断、不脱落,维持整个散热通路的完整性,防止因断路产生的二次电弧引燃电池包。

3. 应力吸收设计(S形/V形槽)

热失控会导致电芯剧烈膨胀。如果汇流条过硬,会拉扯极柱导致短路;如果太软,接触不良会发热。我们利用SMD 贴片工艺技术中的精密成型经验,在汇流条上设计微型应力释放槽,既保证了结构强度,又能吸收膨胀位移。

低成本合规的经济账

使用气凝胶隔热垫,每度电成本可能增加 50-80 元。而优化汇流条设计,仅需模具费的一次性投入和微乎其微的材料增量。使用我们的价格计算器,您可以直观对比采用 HC-SP 优化散热方案与传统堆砌隔热材料的成本差异。

真实案例:某储能客户的“2小时”通关之路

某国内头部储能集成商在初期测试中,热失控仅能延缓 40 分钟。在咨询 HC-SP 后,我们并未建议其更换昂贵的液冷系统,而是重新设计了模组间的铜汇流条,增加了 30% 的导热截面积并优化了与 BMS 采集线的连接结构。最终,该模组成功将热扩散时间延长至 140 分钟,顺利通过新国标测试,单 Wh 成本反而降低了 0.02 元。

结论:合规不代表昂贵

GB38031-2025 虽严,但物理学定律不变。善用铜的优异导热性,是实现低成本热管理的关键。宏川精密拥有 20 年精密制造经验,为您提供从选型指南到量产的一站式服务。

还需要更多技术支持? 面对新国标,不要独自焦虑。立即联系我们,申请支持高热管理的 T2 铜汇流条样品,为您的电池包系上一条低成本的“安全带”。