BMS组装中的隐形利润杀手:手工焊接

在电池管理系统(BMS)和储能电源(PCBA)的生产中,许多制造商仍然依赖人工来安装大电流连接器、铜排或锁紧螺母。这种传统工艺面临三大挑战:

- 人力成本高昂:熟练焊工的工资日益上涨,且培训周期长。

- 质量一致性差:手工焊接容易出现虚焊、连锡或位置偏移,导致后期返工率高。

- 生产节拍(Takt Time)慢:人工操作无法匹配SMT生产线的高速贴片节奏,成为整线的瓶颈。

技术变革:从“后焊”到“全SMT自动化”

将大电流元件和机械紧固件纳入SMT(表面贴装技术)工艺是降低成本的关键。通过使用能够承受回流焊高温的特制组件,工厂可以完全取消后端的手工补焊工位。

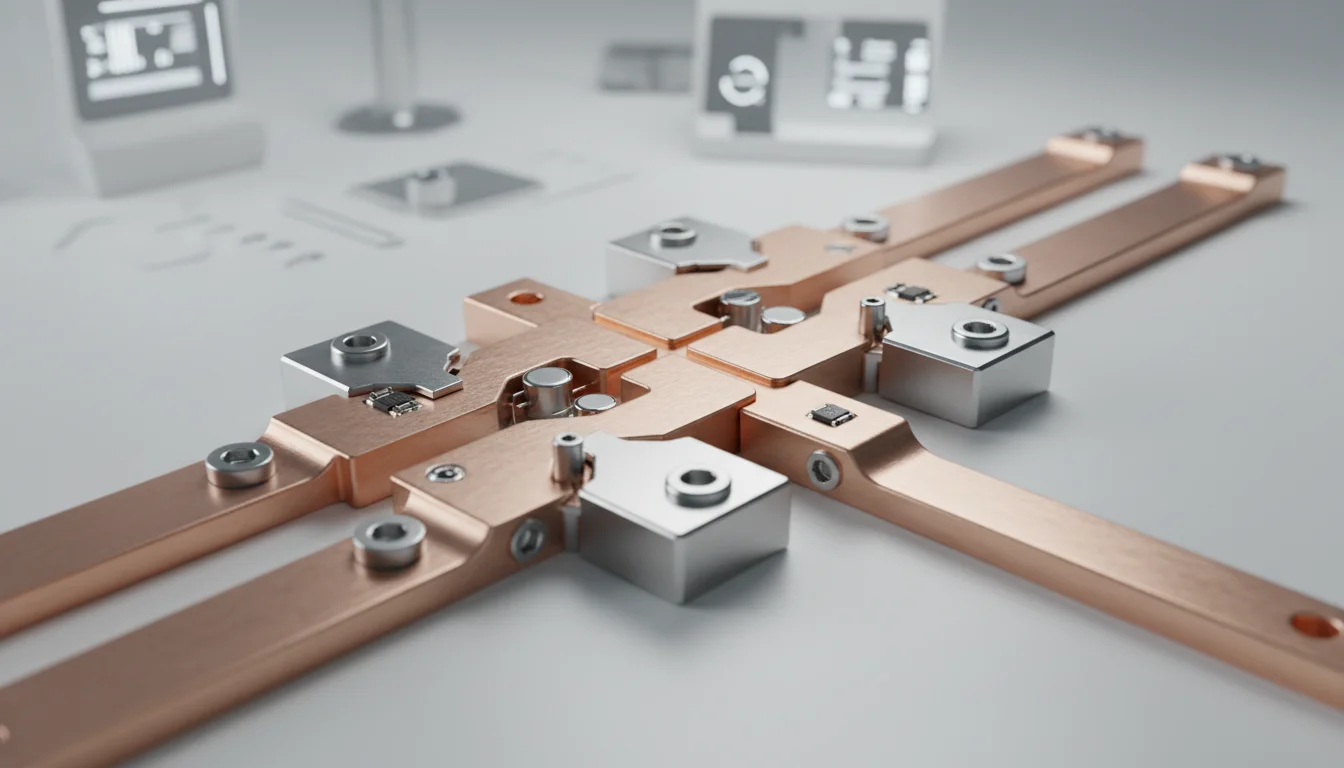

1. 用贴片汇流条替代传统铜排

在处理50A以上的大电流时,传统做法是人工焊接铜线或铜片。HC-SP的 贴片汇流条 (SMD Busbar) 可以像电容电阻一样被吸嘴吸取并贴装。这不仅提高了电流承载能力,还通过载带包装实现了零人工干预。

2. 贴片螺母:告别锁螺丝和手工植入

PCB上的锁紧点通常需要人工压铆或焊接螺母。HC-SP的 贴片螺母 (SMT Nut) 具有极高的焊接强度(推力与扭矩符合IPC标准),可直接通过回流炉焊接,省去了昂贵的压铆设备和人工成本。

成本分析:如何实现20%的降本?

根据我们的客户案例数据,引入全自动化组件后的成本结构变化如下:

- 直接人工成本:下降约60%(取消了后焊和组装工位)。

- 质量成本:由于机器定位精度高,不良率从之前的3000 PPM降至50 PPM以下。

- 综合效率:生产线UPH(每小时产出)提升35%。

您可以使用我们的在线 价格计算器 (Price Calculator) 来估算改用SMT组件后的具体采购与制造成本差异。

HC-SP的解决方案优势

HC-SP专注于大电流与机械强度的SMT化。我们的产品设计经过特殊优化,确保在无铅回流焊的高温下不发生形变,并拥有卓越的爬锡性能。

- 高可靠性:精密冲压工艺确保平整度,杜绝空焊。

- 客制化服务:根据您的PCB布局定制尺寸。

立即优化您的生产线

在这个竞争激烈的市场中,制造效率就是生命线。如果您正在寻找BMS组装的降本方案,请立即 联系我们/索取样品 (Contact/Sample),我们的工程师将为您提供免费的DFM(可制造性设计)评估。