高电流PCB设计的“热”瓶颈

在电源模块、新能源汽车BMS和服务器电源的设计中,工程师常面临一个严峻挑战:如何在有限的空间内传输超过200A的连续电流?依据IPC-2152标准,当电流达到200A时,即便使用4oz(140μm)的厚铜PCB,所需的走线宽度也可能超过30mm才能将温升控制在20°C以内。这不仅极大地浪费了宝贵的板面空间,还会导致PCB加工成本呈指数级上升。

为什么加厚铜箔不是万能的?

- 趋肤效应与邻近效应:在高频开关电源中,单纯增加铜厚并不能线性降低交流电阻。

- 热膨胀系数(CTE)失配:过厚的铜箔在热循环下容易导致PCB分层。

- 成本效益递减:6oz以上厚铜板的良率低,加工周期长。

解决方案:从走线到汇流条的跨越

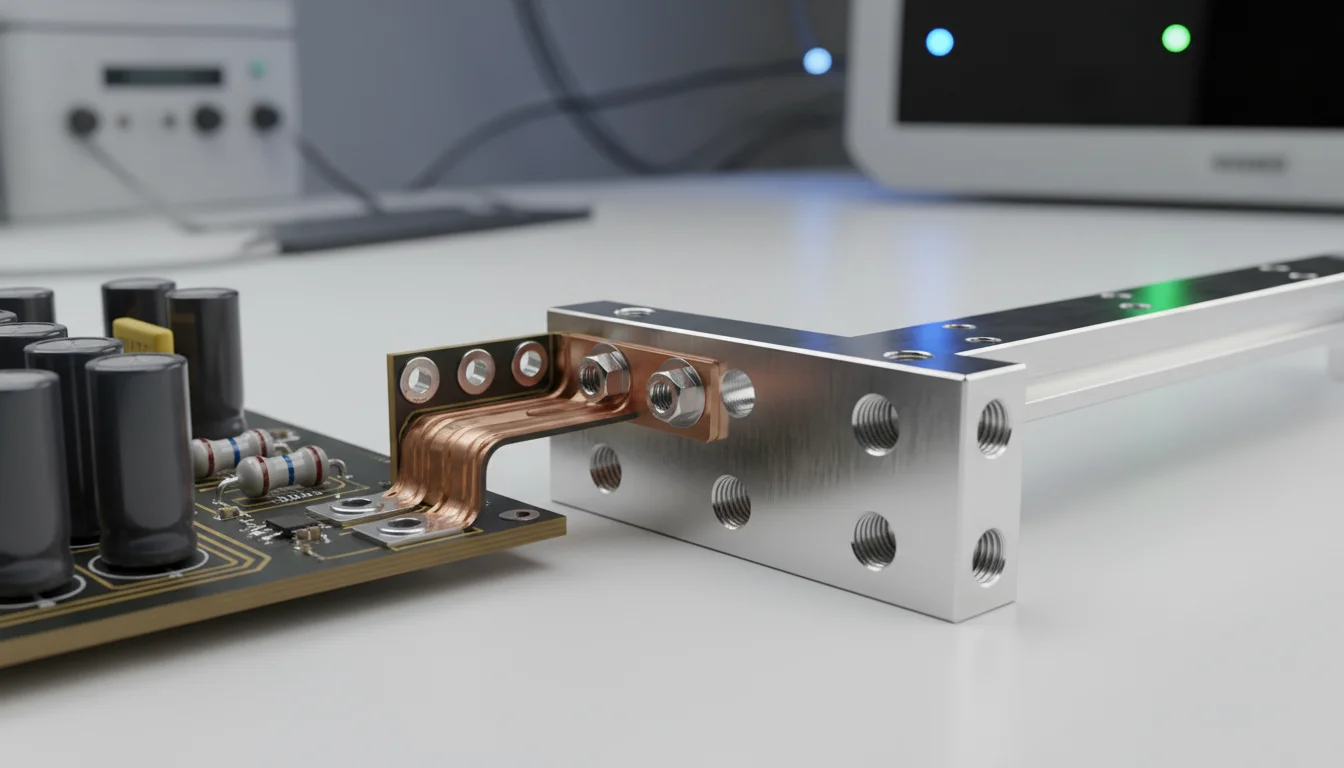

为了突破这一物理限制,将电流传输任务从PCB蚀刻铜箔转移到独立的金属导体上是必然选择。这就是汇流条(Busbar)技术的切入点。

1. 板级解决方案:贴片汇流条 (SMD Busbar)

对于200A-400A的板载应用,HC-SP提供的贴片汇流条 (SMD Busbar)是替代传统粗走线的理想方案。它具有以下优势:

- 垂直空间利用:利用高度换宽度,大幅节省PCB面积。

- 优异的导热性:实心铜结构不仅导电,还能作为“散热器”辅助功率器件散热。

- 自动化贴装:支持标准SMT工艺,无需人工锁螺丝。

2. 系统级连接:精密冲压与焊接端子

当电流进一步增大或需要复杂的立体布线时,定制化的精密冲压件 (Precision Stamping)构成的叠层汇流条结构则更为合适。同时,为了确保大电流能够安全地从线缆导入PCB,必须选用高性能的焊接端子 (Welding/PCB Terminal),以降低接触电阻,防止连接点过热。

设计规则与选型建议 (200A+)

在进行200A+设计时,请遵循以下原则:

- 电流密度计算:建议汇流条的电流密度控制在5A/mm² - 8A/mm²之间,具体取决于允许温升。

- 爬电距离:大电流往往伴随高电压,需确保汇流条与周围器件满足安规间距。

- 连接可靠性:优先选择多点焊接或具有应力消除结构的端子。

如果不确定您的设计是否需要转用汇流条,或者需要计算具体的载流能力,建议参考我们的选型指南 (Selection Guide)。

结论

从PCB走线过渡到汇流条技术,是高功率密度电子设计的必经之路。通过合理使用HC-SP的SMD Busbar和精密连接件,您可以在解决散热难题的同时,提升产品的机械强度和组装效率。

准备优化您的大电流设计了吗?欢迎联系我们索取样品或进行技术咨询。