2025年:固态电池研发的“生死竞速”

随着全球新能源产业的目光聚焦于2025年,这一年被广泛认为是固态电池技术走出实验室、迈向商业化试产的关键元年。从丰田、大众到宁德时代,头部企业纷纷公布了量产时间表。然而,对于电池结构工程师而言,固态电解质带来的全新物理架构意味着传统的电池包设计必须推倒重来。在这一高频迭代的背景下,传统的五金模具开发模式已成为研发的绊脚石。

宏川精密(HC-SP)深刻洞察行业痛点,针对2025年的研发需求,全面升级了精密冲压定制服务,推出了“免开模”快速打样方案,助力企业在原型验证阶段跑赢时间。

“免开模”技术:如何打破传统冲压的桎梏?

在传统的电池包研发中,一旦设计变更,往往涉及昂贵的级进模具修改,周期长达数周。HC-SP的“免开模”解决方案并非完全摒弃模具,而是采用激光切割、线切割与简易折弯模(软模)相结合的混合工艺。这种工艺特别适合打样和小批量试制(1-500件)。

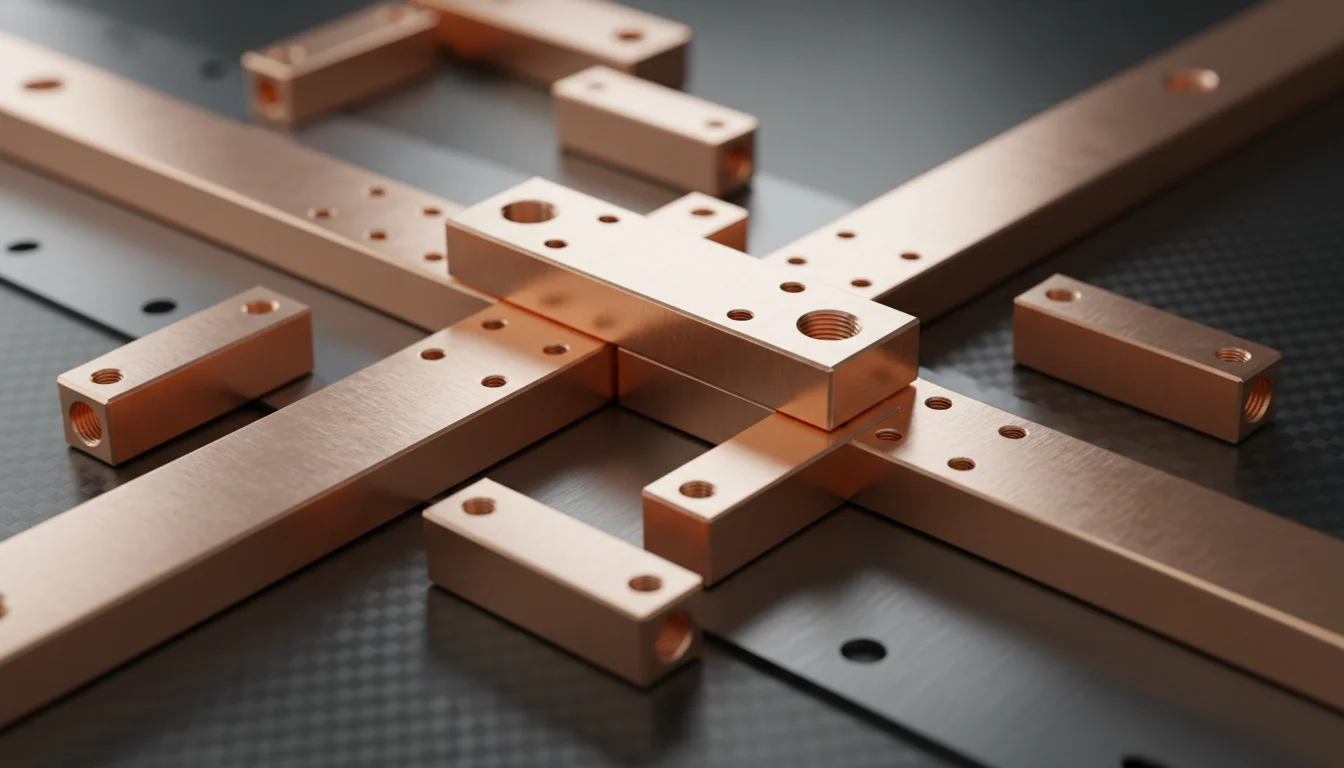

1. 贴片汇流条的快速验证

固态电池对能量密度的极致追求,要求连接件必须更轻、更薄且载流能力更强。传统的贴片汇流条设计在验证阶段经常需要调整厚度与散热孔位。通过HC-SP的激光成型技术,我们可以在24小时内交付不同构型的铜排样品,让工程师能够立即进行温升测试,而无需等待数万元的硬模具开立。

2. 复杂焊接端子的灵活迭代

新型电池模组的内部空间极其紧凑,对焊接端子的折弯角度和接触面形状提出了极高要求。利用高精度的数控折弯设备,HC-SP能够实现多角度复杂成型,确保PCB端子与电池极耳的完美匹配。这种灵活性使得客户在B样阶段就能锁定最佳设计方案。

PCB板级连接的创新方案

除了动力传输路径,BMS(电池管理系统)的固定也面临挑战。为了适应自动化产线,越来越多的固态电池包开始采用SMT工艺。HC-SP提供的贴片螺母不仅支持载带包装自动贴装,其独特的防焊锡浮起设计也通过了严格的回流焊测试。在原型阶段,我们可以提供多种规格的SMT螺母供客户进行剥离力测试,确保连接的可靠性。

从打样到量产的无缝衔接

很多客户担心“免开模”样品的精度与未来量产件不一致。HC-SP在制造工艺上实行严格的标准化管理。我们的工程团队在设计原型时,就会考虑到未来开模的可行性(DFM),确保从激光样件过渡到连续模生产时,产品性能保持一致。

您可以访问我们的产品中心,查看更多关于新能源连接件的成功案例。如果您正在为新的固态电池项目选型,建议查阅选型指南,了解不同材料(如C1100紫铜与C7025铜镍硅合金)的性能差异。

立即启动您的快速原型项目

时间就是金钱,尤其是在技术爆炸的新能源赛道。为了方便工程师快速评估成本,HC-SP官网现已上线价格计算器,您只需输入基本尺寸和材质,即可获取初步预算。

准备好加速您的2025研发计划了吗?请立即联系我们,申请免费样品或进行深度技术咨询。HC-SP期待成为您固态电池商业化路上的坚实后盾。