解决PCB大电流散热瓶颈:为什么SMD贴片汇流条是电源工程师的最佳选择?

对于硬件工程师而言,随着光伏逆变器、储能BMS以及大功率电源模块的设计趋向小型化,如何在有限的PCB空间内通过高达50A甚至100A的电流,同时控制温升,是一个巨大的挑战。

传统方案的局限性

以往,为了通过大电流,工程师通常会采用以下几种昂贵或复杂的方案:

- 增加PCB铜厚: 使用3oz或4oz的厚铜板,这不仅大幅增加了PCB制造成本,还不仅利于细线路的蚀刻。

- 人工焊线/铜排: 在PCB上人工焊接铜导线或锁螺丝铜排。这种方式无法自动化,导致生产效率低下,且在大批量生产中一致性难以保证。

SMD贴片汇流条:革新性的解决方案

深圳宏川新能源材料 (Shenzhen Hongchuan) 提供的SMD贴片汇流条方案,正是为了解决上述痛点而生。

1. 卓越的载流能力与散热性能

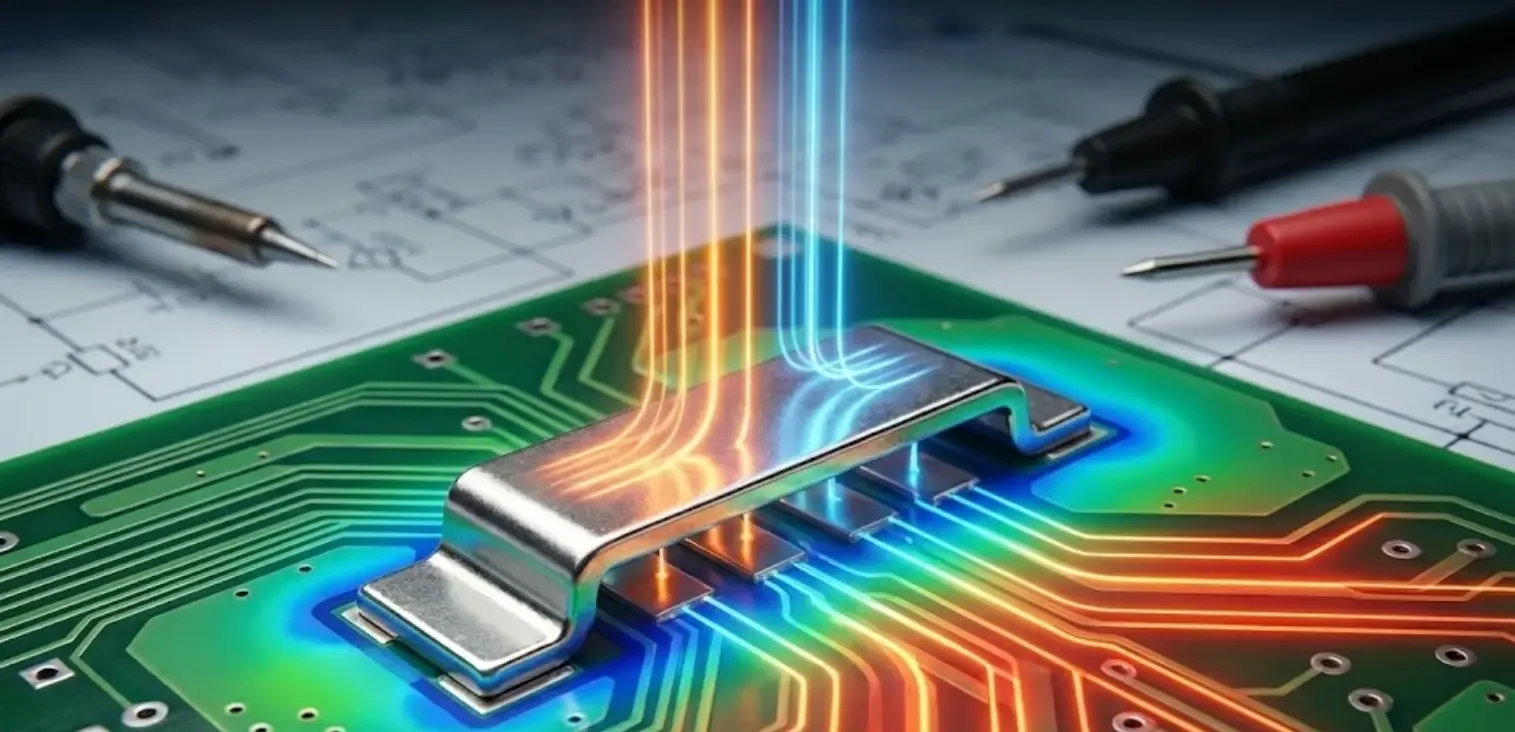

我们的SMD汇流条采用高纯度铜材冲压成型,结合表面镀锡处理。相比于扁平的PCB走线,立体的汇流条设计拥有更大的截面积,能显著降低直流电阻(DCR)。实测数据显示,使用贴片汇流条后,大电流回路的温升可降低20%至40%。

2. 完全兼容SMT自动化工艺

这是采购人员最关心的成本优势。不同于传统的异形件,我们的产品采用卷带包装(Tape & Reel),完全兼容标准的吸嘴贴片机。这意味着:

- 无需额外的人工焊接工位。

- 回流焊(Reflow Soldering)一次成型,焊点可靠性更高。

- 显著缩短生产组装周期(Cycle Time)。

3. 节省宝贵的PCB空间

SMD汇流条通常采用“跨接”设计,它允许电流像“高架桥”一样跨过PCB表面的其他走线。这为电源布局(Layout)提供了极大的灵活性,使得在更小尺寸的PCB上实现更高功率密度成为可能。

应用领域

目前,宏川的SMD汇流条已广泛应用于:

- 新能源汽车 (EV) 功率模块

- 光伏逆变器 (PV Inverters)

- 大功率服务器电源 (Server PSU)

- 电池管理系统 (BMS)

结语:

如果您正在为PCB的大电流温升问题感到头疼,或者希望降低厚铜板的采购成本,请联系深圳宏川新能源材料的技术团队。我们提供标准品及定制化开模服务,助您的硬件设计更具竞争力。